News Release

ニュースリリース

バイオ由来素材を活用した

樹脂コンパウンド製品

トピックス

ノバセルは日々多様化・複雑化・高度化していく市場ニーズに対応する高機能性樹脂コンパウンド製品を展開しています。用途実績は、自動車・日用品・家電OA・スポーツ等 幅広い分野にわたります。

今回はバイオ由来の素材を活用した機能性コンパウンド製品を紹介します。

1. 高機能PA

樹脂コンパウンドにおける

植物由来ポリアミド

の活用

『ノバロイA』・『ダイセルPA』は、要求特性に応じて各種ポリアミド(PA)樹脂の特性を

生かしながら設計開発したコンパウンド製品です。

植物由来ポリアミドも積極的に活用しており、高性能化・高機能化が可能です。

以下では実際に採用されている製品例を挙げて説明します。

[製品例1]ノバロイ XBG828:

植物由来ポリアミドベース

高剛性グレード

XBG828は植物由来ポリアミドPA610樹脂の低吸水性を生かしつつ、カーボン繊維を高濃度配合することで機械強度と寸法安定性を向上させた高剛性グレードです。

軽量性もあり、自転車部品に長く使用されています。

PA610樹脂は「ひまし油」が原料のセバシン酸(COOH-(CH2)8-COOH)とヘキサメチレンジアミン(石油由来)をモノマーとして製造されるポリアミド樹脂であり、炭素基準で63%がバイオマス由来です。

[製品例2]ダイセルPA AH39L4:

植物由来ポリアミドベース

高機能グレード

AH39L4は同じく植物由来ポリアミドPA610樹脂をベースに摩耗性を低減し、持続的帯電防止特性を付与したグレードです。合わせて剛性・耐衝撃性・耐熱性のバランスを整えました。

摺動性部品・回転部品に適しています。

| 特殊特性 | 測定方法 | 測定結果 |

|---|---|---|

| 帯電防止性 (表面抵抗率) |

ASTM D257 | 1 × 1013 Ω |

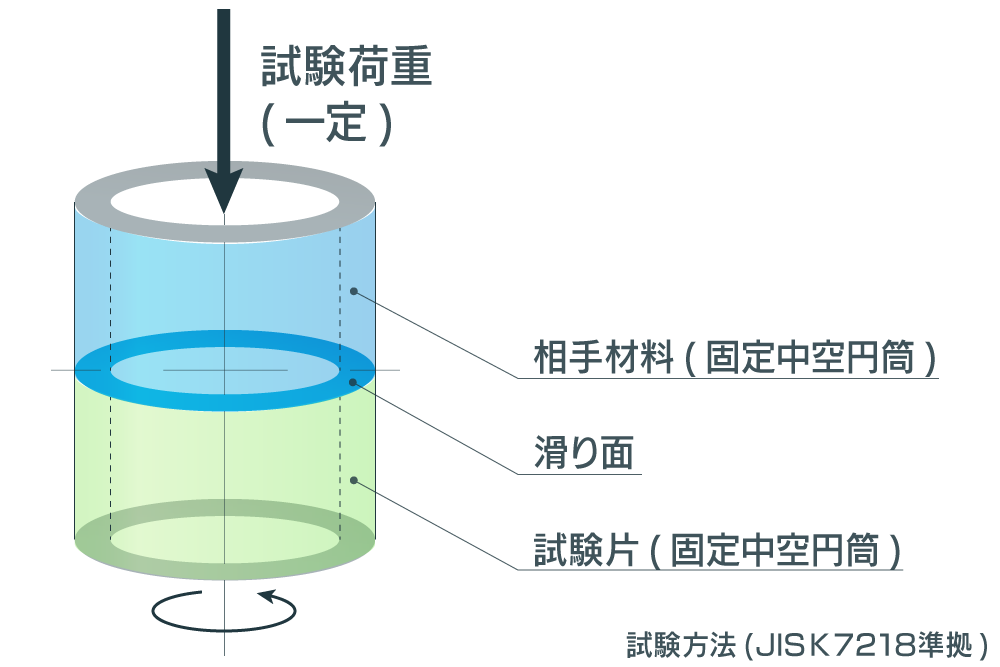

| 低摩耗性 (動摩擦係数) |

往復摺動試験 | 0.1 gf |

- 試験条件

- 荷重: 100 g

- 摺動速度: 50 mm/sec

- 摺動回数: 1,000 回

- 相手材: 同材

表:植物由来ポリアミドベース製品物性表

| 特性 | 測定方法 | 測定条件 | 単位 | XBG828 | AH39L4 |

|---|---|---|---|---|---|

| 引張強さ | ISO 527 | – | MPa | 160 | 84 |

| 曲げ強さ | ISO 178 | – | MPa | 270 | 95 |

| 曲げ弾性率 | ISO 178 | – | MPa | 12,800 | 3,100 |

| ノッチ付シャルピー衝撃強さ | ISO 179 /1eA | 23 ℃ | kJ/m2 | 8 | 14 |

| 荷重たわみ温度 | ISO 75 | 1.80 MPa | ℃ | 200 | 120 |

| 0.45 MPa | ℃ | 220 | 210 | ||

| 密度 | ISO 1183 | – | g/cm3 | 1.16 | 1.18 |

2. セルロース

ミクロフィブリルを配合した

PP樹脂コンパウンド

『セルブレンC』

『セルブレンC』はポリプロピレン(PP)樹脂に、

木材パルプを解砕して得られるセルロースミクロフィブリルを独自技術により複合化した、

地球にやさしい熱可塑性樹脂材料です。

セルロースはグローバルな資源分布が均等のため、特定の国・地域に依存しません。また非可食性バイオ資源であり、食料資源に影響を与えません。

石油由来のPP樹脂に対し植物由来の素材を配合することで、製品(成形物)のバイオマス度向上に寄与します。またセルロース繊維は有機物で、PP樹脂と同様に燃焼するため燃焼残渣が無く廃棄物削減につながります。

セルロース繊維は代表的な無機繊維より低密度のため、高濃度でも軽量となります(セルロース 1.5 ⇔ ガラス 2.6)。

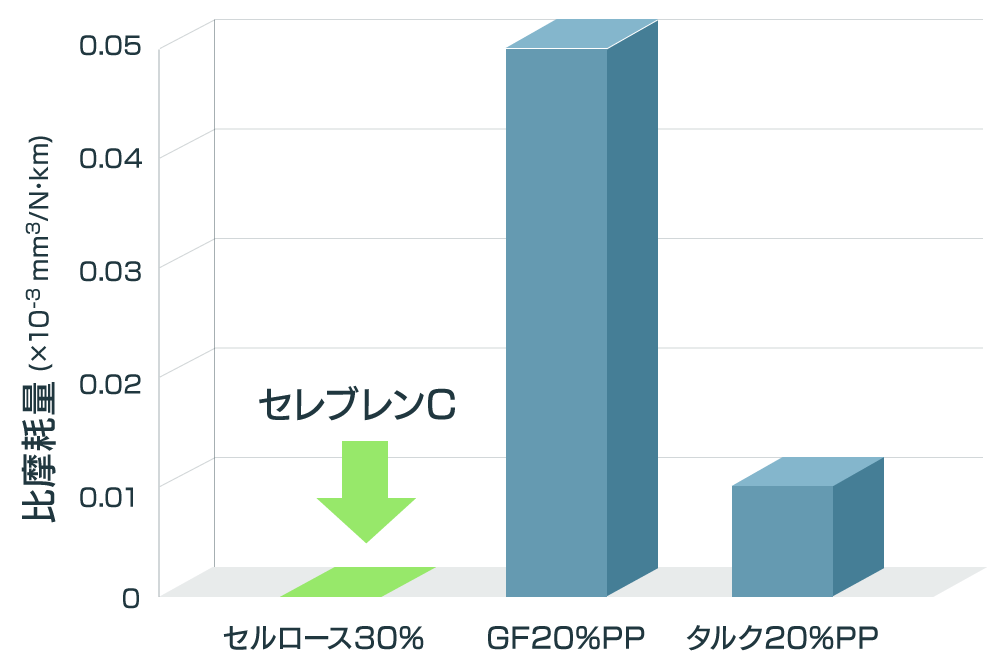

さらにタルクなどの無機フィラーとは異なり、鋼材(相手材)をほとんど摩耗させません。

表:無機繊維との特性比較

| 繊維種 | 密度(g/cm3) | 弾性率(g/d) | 強度(g/d) | |

|---|---|---|---|---|

| セルロース系 | 木材パルプ | 1.5 | 150〜550 | 7.8〜14 |

| 無機系 | 炭素繊維 | 1.8 | 1,450〜1,850 | 30〜37 |

| ガラス繊維 | 2.6 | 330 | 14 | |

| スチール | 7.15 | 330 | 6.3 | |

図:セルブレンCと各種フィラー配合PP材との摩耗性比較

- 相手材料: 鋼材(S45C)

- 滑り線速度: 15 cm/sec

- 面圧: 10 kgf/cm2

- 接触面積: 2 cm2

- 摺動時間: 24 hrs

- 摺動距離: 12.96 km

セルブレンCの主なグレードラインナップには次表のような3種類があります。セルロース繊維濃度は最大で54%の配合が可能で、マスターバッチとしても利用できます。表のグレードはパルプ原料に木材パルプを採用しています。他に竹パルプ由来のセルロース繊維を複合化した製品も上市しています。

表:セルブレンCの主要グレードラインナップ

| 特性 | 測定方法 | 測定条件 | 単位 | CP114 | PBG150 |

|---|---|---|---|---|---|

| セルロース繊維濃度 | – | – | wt% | 40 | 54 |

| 引張強さ | ISO 527 | – | MPa | 46 | 50 |

| 曲げ強さ | ISO 178 | – | MPa | 80 | 83 |

| 曲げ弾性率 | ISO 178 | – | MPa | 4,600 | 5,500 |

| ノッチ付シャルピー衝撃強さ | ISO 179 /1eA | 23℃ | kJ/m2 | 3 | 2 |

| 荷重たわみ温度 | ISO 75 | 0.45 MPa | ℃ | 155 | 155 |

| 密度 | ISO 1183 | – | g/cm3 | 1.07 | 1.14 |

セルブレンCは音響特性に優れ、楽器部品などを中心に採用されています。

現在、自動車内装用途などへの展開を見据えた射出成形用高流動グレードや建材利用を想定した押出用途での活用を検討しています。

今回はバイオ素材を生かした製品群として、植物由来ポリアミドを活用した高機能PAコンパウンドや、セルロース繊維複合樹脂『セルブレンC』を紹介しました。

これらの製品につきましては、以下よりご相談ください。

ノバセル株式会社

ノバセル株式会社