topics

カテゴリー: トピックス

電子機器やシステムの

ノイズ対策・EMC対策に

寄与するプラスチック材料

トピックス

電子機器やシステムを不要電波から保護し正常に動作させるため、ノイズ抑制・EMC対策は欠かせません。

樹脂材料は通常導電性がなく、このような用途に適しませんが、導電性フィラーを配合させたり、特殊な表面処理を施すことにより特定周波数の放射波に対する電磁波シールド性能を発現させることが可能です。

金属材料に替えて、電磁波シールド性能を有する樹脂材料を使用することで、各種部品の軽量化や、金属部品では複数となる部品類の一体成形、自由度の高い三次元的な賦形が可能となります。

モビリティ分野では、今後ますます発展する自動運転支援システムの安定化・高度化にも貢献します。

1. 樹脂材料への

電磁波シールド性付与

樹脂材料への導電性付与は

炭素繊維のような導電性物質をコンパウンド配合することにより可能です。

導電性が発現し、

成形物が不要輻射となる電磁波を主に反射することで

透過波を減衰させ電磁波シールド性を発揮します。

表1は当社の炭素繊維強化樹脂コンパウンド製品の例です。導電性は炭素繊維の濃度に起因しますので、ベース樹脂は用途に合わせて比較的自由に選択することが可能です。

表1:セビアン・ノバロイ・ダイセルPP 炭素繊維強化導電グレード

| 特性 | 測定方法 | 測定条件 | 単位 | セビアン | ノバロイ | ノバロイ | ダイセルPP |

|---|---|---|---|---|---|---|---|

| ABS樹脂, 一般 | PC/ABS樹脂, 難燃 | PA/ABS樹脂, 一般 | PP樹脂, 一般 | ||||

| VCF20 | KF3020 | AC2604 | PBG276 | ||||

| 成形収縮率 | ASTM D955 | – | % | 0.1 – 0.4 | 0.1 – 0.4 | 0.2 – 0.5 | – |

| 引張強さ | ISO 527 | – | MPa | 50 | 130 | 150 | 50 |

| 曲げ強さ | ISO 178 | – | MPa | 90 | 180 | 240 | 75 |

| 曲げ弾性率 | ISO 178 | – | MPa | 9,500 | 14,000 | 13,000 | 10,500 |

| ノッチ付き シャルピー衝撃強さ |

ISO 179/1eA | 23℃ | kJ/m2 | 6 | 6 | 10 | 4.5 |

| 荷重たわみ温度 | ISO 75 | 1.80MPa | ℃ | 97 | 125 | 200 | – |

| 0.45MPa | – | – | – | 143 | |||

| 燃焼性 | UL94 | – | – | HB | V-0/1.6mm(NC,BK) | HB | – |

| 体積抵抗率 | ダイセル法 | – | Ω·m | 3×10-2 | 1×10-1 | 2×10-2 | 5×10-2 |

| 表面抵抗率 | ダイセル法 | – | Ω | 2×101 | 4×101 | 5×100 | 1×102 |

| 密度 | ISO 1183 | – | g/cm3 | 1.15 | 1.34 | 1.17 | 1.01 |

* ISO等の公的規格の試験方法はその規格に準拠しています。

* これらの数値は代表値であって、品質保証値ではありません。

* 抵抗率は、当社法(2端子法)によって測定しました。

* UL認定ファイルNo.は、E47773です。

* UL認定色毎に色材配合の制限があります。制限の詳細についてはお問い合わせください。

図1は ノバロイAC2604(タイプP)[PA/ABS/CF20%] の平板状成形物の電磁波シールド性評価として、KEC法によるシールド効果(SE)の測定結果を示したものです(0.1~1000MHz,電界)。

シールド効果は図2のような計算式で算出されます。Ei,Etはそれぞれ入射電波・透過電波の電界強度です。

シールド効果の単位はdB(デシベル)が使用されます。

これは電磁波の試料透過前後の電界強度比Et/Eiを対数表記したもので、電磁波がどの程度減衰したかを相対的に表します。

dBの値と遮へい率(%)の相関性は図2右枠内の関係となります。

図1:AC2604(P)グレードの電磁波シールド性(KEC法,電界)

図1の点線はKEC法における近傍界電界の測定限界を表していますが、このプロットにおいてシールド効果は伝送線路理論に基づくと直線的に左上がりとなり、100MHz以下の領域では40dB以上のシールド効果が得られているとみなせます。

図2:シールド効果(SE)の計算式

このような樹脂製品を利用すれば、

センサー近傍機器への電波障害・ラジオノイズ抑制が期待できます。

例えば表1のセビアン VCF20[ABS/CF20%]はセンサー部品の筐体材料として長く使用されています。

2. 準ミリ波・ミリ波帯の

電磁波シールド

近年、自動車の衝突予防安全システムの一部として

ミリ波レーダーセンサーが

車両前方や後方の各所に設置されるようになっています。

図3:ミリ波レーダー不要輻射のシールド

ミリ波レーダー装置において意図しない方向の不要電波を遮へいし誤検知を防止する目的で、図3のようなミリ波レーダーカバーを、バンパー部品などの外装部品と一体化して設置することも可能です。

このような方法でミリ波レーダー検知の精度向上を図れます。

この場合、使用される電波の周波数が79GHz, 76GHz, 24GHzのような高周波数帯です。

炭素繊維強化導電グレードは、

準ミリ波・ミリ波帯の電磁波シールドにも有効です。

図4:ミリ波領域におけるPBG276グレードの電磁波シールド性

図4に ダイセルPP PBG276[PP/CF20%](表1)の平板状成形品のミリ波領域における電磁波シールド性を示します。

図5のように広帯域ホーンアンテナを対向させ中央に測定試料を配置することで、放射電波送受信による遠方界電磁波反射・透過係数測定を行いました。

図5:高周波電磁波シールド性評価

PBG276 を用いると周波数領域で非常に高い電磁波シールド性が得られるだけでなく、炭素繊維の配合量を減らすことも可能と考えられます。

準ミリ波・ミリ波帯域の電磁波シールド性能に特化すれば、

より低コストで製品を提供できる可能性があります。

3. 磁界低周波数帯の

電磁波シールド

樹脂材料への炭素繊維の配合は電界波のシールドには有効ですが、インバーターやモーター近傍に生じる磁界低周波の放射ノイズに対するシールド性能はほぼゼロとなります。

このような場合は例えば

パーマロイのような軟磁性金属材料を

射出成形品の表面にめっき加工する方法

が有効です。

PP樹脂は低密度で軽量性がありモビリティ向け材料として最適ですが、一般的にPP樹脂は耐薬品性が高く、ABS樹脂等とは異なり、難めっき材料の一つに位置付けられます。

当社では

エッチング処理の可能な樹脂コンパウンド

『ダイセルPP PDG099』を開発し、

塚田理研工業株式会社・吉野電化工業株式会社と共同で、

めっき表面処理によって磁界低周波領域において

良好な電磁波シールド性が得られることを

見出しました。

図6:PDG099グレードの電磁波シールド性(KEC法,磁界)

表2には、PDG099グレードのめっき前後の機械特性を示します。めっき後は耐熱性や剛性が向上します。

PDG099成形品のめっき処理品は、KEC法による電磁波シールド性試験(図6)では10MHzにおける磁界波シールド性が無電解めっきで約30dBに達し、厚膜化が容易な電気めっきでは測定限界線に近い性能を示しました。

表2:ダイセルPP PDG099の基本特性

| 特性 | 測定方法 | 測定条件 | 単位 | ダイセルPP | めっき後 | |

|---|---|---|---|---|---|---|

| めっき用 PP/GF20% | 無電解 めっき |

電気 めっき |

||||

| PDG099 | ||||||

| 引張強さ | ISO 527 | – | MPa | 64 | 64 | 72 |

| 曲げ強さ | ISO 178 | – | MPa | 102 | 102 | 145 |

| 曲げ弾性率 | ISO 178 | – | MPa | 6,100 | 6,200 | 11,200 |

| ノッチ付き シャルピー衝撃強さ |

ISO 179/1eA | 23℃ | kJ/m2 | 8 | – | – |

| 荷重たわみ温度 | ISO 75 | 1.80MPa | ℃ | 144 | 155 | 160 |

| 0.45MPa | 160 | 160 | 160 | |||

| 密度 | ISO 1183 | – | g/cm3 | 1.17 | – | – |

* ISO等の公的規格の試験方法はその規格に準拠しています。

* これらの数値は代表値であって、品質保証値ではありません。

以上のように、

様々な周波数帯における電子機器やシステムのノイズ抑制・EMC対策向けの

樹脂コンパウンド製品を紹介致しました。

詳しくは、以下よりご相談ください。

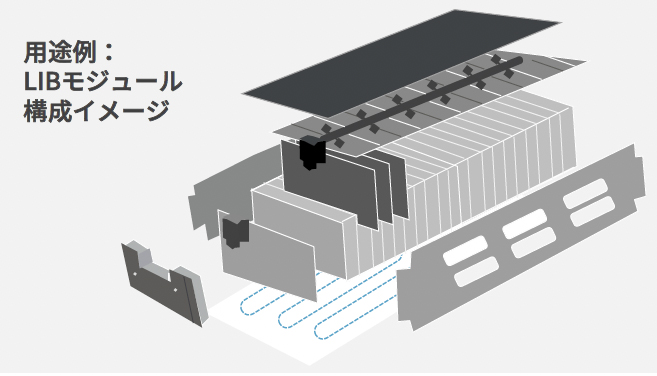

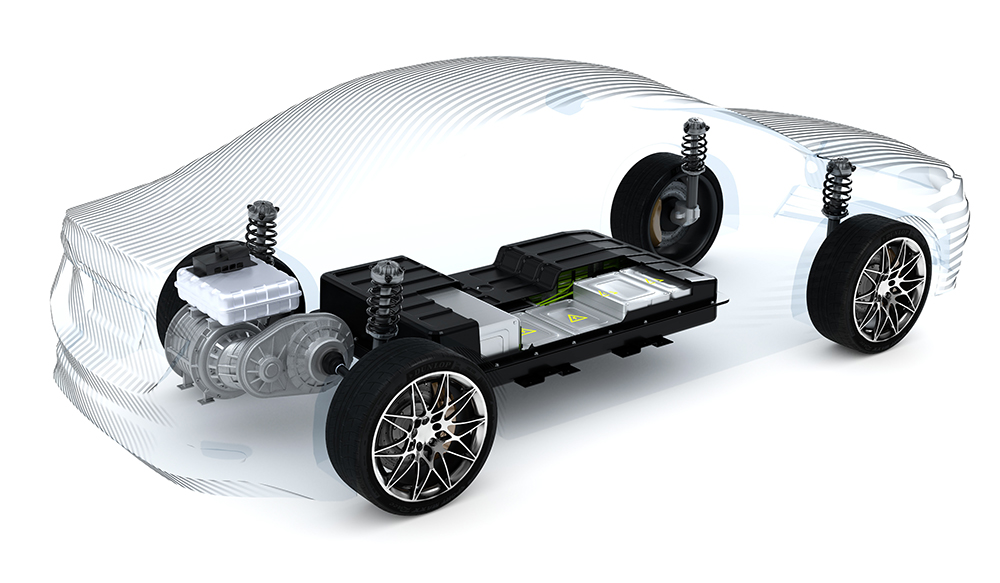

リチウムイオン電池モジュール

周辺部品で活用される

PP樹脂コンパウンド

トピックス

ポリプロピレン(PP)樹脂は最も密度が小さく軽量な熱可塑性樹脂のひとつで、スチレン系樹脂・ポリエステル系樹脂等と比較して耐薬品性が高い傾向にあり、比較的安価でもあることから様々な分野で利用されています。

ノバセルは独自のコンパウンド技術によりこのPP樹脂をベースとして、フィラー強化・難燃性付与・導電性付与等を施した高機能性樹脂コンパウンド『ダイセルPP』を製品展開しています。

今回はPP樹脂コンパウンドのメリットと、リチウムイオンバッテリー(LIB)モジュール周辺部品で活用される『ダイセルPP』製品を紹介します。

1. PP樹脂コンパウンド

のメリット

表1:各種樹脂の密度と耐薬品性の傾向

| PP | PBT | PC | m-PPE | ||

|---|---|---|---|---|---|

| 密度 [g/cm3] | 0.9 | 1.3 | 1.2 | 1.06 | |

| 薬品分類 | 酸 | ○ | △ | △ | △ |

| アルカリ | ○ | × | × | △ | |

| 有機溶剤 | △ | ○ | × | × | |

| 油類 | ○ | ○ | △ | △ | |

表1に各種樹脂の密度と耐薬品性の傾向をまとめます。

他の樹脂と比較して、PP樹脂は密度が小さく、また多様な薬品に対する耐性に優れることがわかります。

低密度であることは、同じ形状の成形体であれば、他の樹脂を使用する場合より軽量化が可能で、重量基準でみると樹脂使用量及びコストの削減につながります。

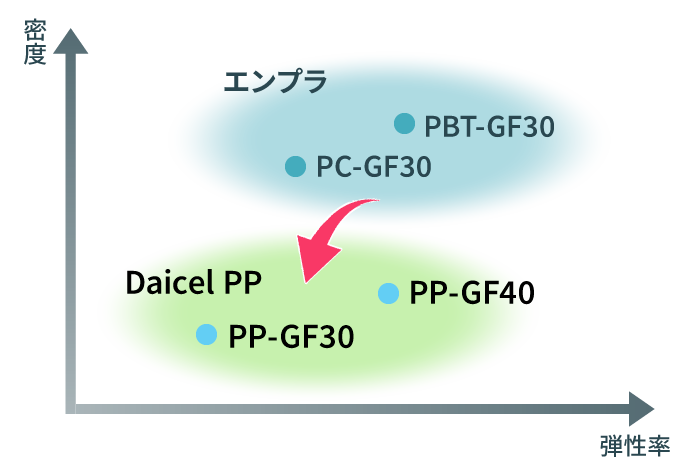

エンプラ製品の代替提案

PP樹脂をベースとした樹脂コンパウンド製品においても、このような傾向は特徴として引き継がれるため、エンプラベースの樹脂コンパウンド代替品としてご検討いただくことが可能です。

2. リチウムイオン電池

モジュール周辺部品で

活用される

PP樹脂コンパウンド

『ダイセルPP』

リチウムイオン電池は近年モジュール化による大型化・高出力化が進み、

電動車両の駆動用電源や、自然エネルギー発電における

送電安定化のための蓄電池などに利用の幅が広がっています。

当社のコンパウンド技術によって機能性を付与したPP樹脂コンパウンド『ダイセルPP』製品は、リチウムイオン電池モジュールにおける各部品の要求性能に合わせた材料の提案が可能です。

例えば、バッテリーモジュールユニット(BMU)やバスバー周辺部品では、ヒンジ特性を生かした非強化タイプの難燃グレード『PNAK2』『PNAH5』が利用できます。前者はハロゲン系難燃タイプ、後者は非ハロゲン系難燃タイプであり、燃焼挙動の特性による使い分けが可能です。両者は難燃特性により、風力発電用の蓄電設備向けLIBモジュール筐体で採用されました。

他には導電グレードのラインナップがあり、電磁波シールド(EMC)機能を補強することも可能です。バスバー周辺部品に向けては、銅害防止グレード『PG1K1』もラインナップしています。ダイセルPP製品群では、黒色やオレンジ色等調色が容易です。

| 想定部品 | グレード(例) | 樹脂特性 |

|---|---|---|

BMU |

PNAK2, PNAH5 | ・難燃性 ・ヒンジ特性 |

| PBG276, PB2N1 | ・EMC対応(導電性) | |

バスバーカバー |

PNAK2, PNAH5 | ・難燃性 ・良成形性 ・ヒンジ特性 |

| PG1K1 | ・銅害防止対応 |

スペーサーやケース部品には、フィラー強化グレードを提案します。『PG6N1R』グレードはガラス短繊維強化品、『PT8N1』はタルク高充填グレードであり、薄肉成形を可能とする十分な流動性を備えています。

| 想定部品 | グレード(例) | 樹脂特性 |

|---|---|---|

スペーサー |

PG6N1R, PT8N1 | ・剛性(フィラー強化) ・良成形性 ・長期耐久性 |

ケース |

PG6N1R, PT8N1 | ・剛性(フィラー強化) ・耐疲労性 |

| PG6N5 | ・難燃性 ・剛性(フィラー強化) |

ダイセルPPでは、難燃グレード中心にUL94規格認証を取得しています。また『PG6N5』グレードは、とくに車載バッテリーパック筐体または周辺部品向けとして、最近開発した高難燃グレードです。このグレードについては2022年1月の記事で詳細に解説していますので、そちらも是非ご参照ください。

https://novacel.co.jp/topics/1/

表2:ダイセルPP 代表グレード基本物性

| 一般 | 難燃 | 導電 (EMC対応) |

|||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 非ハロゲン系難燃 | ハロゲン系難燃 | ||||||||||

| タルク強化 | GF強化 | 非強化 | CB配合 | CF強化 | |||||||

| 特性 | 測定方法 | 測定条件 | 単位 | PT8N1 | PG6N1R | PG6N5 | PNAH5 | PNAS2 | PNAK2 | PB2N1 | PBG276 |

| MFR | ISO1133 | 230℃ /2.16kg |

g/10min | 12 | 4 | 8 | 13 | 21 | 11 | 8 | – |

| 引張強さ | ISO527 | – | MPa | 25 | 85 | 82 | 20 | 28 | 32 | 30 | 50 |

| 曲げ強さ | ISO178 | – | MPa | 41 | 130 | 132 | 35 | 45 | 48 | 36 | 75 |

| 曲げ弾性率 | ISO178 | – | GPa | 4000 | 6000 | 8700 | 2200 | 1800 | 1900 | 1600 | 10500 |

| シャルピー

衝撃強さ |

ISO179/1eA (ノッチ付) |

23℃ | kJ/m2 | 4 | 13 | 10 | 2.7 | 4 | 3 | 15 | 4.5 |

| 荷重

たわみ温度 |

ISO75 | 0.45MPa | ℃ | 133 | 160 | 160 | 116 | 108 | 110 | 92 | 143 |

| 燃焼性 | UL94 | – | – | – | HB | V-0 /1.5mm |

V-0相当 /1.5mm |

V-0 /0.75mm |

V-0 /0.75mm |

– | – |

| 体積抵抗率 | ASTM D991 | – | Ω・m | – | – | – | – | – | – | 1×100 | 5×10-2 |

| 表面抵抗率 | ASTM D991 | – | Ω | – | – | – | – | – | – | 1×102 | 1×102 |

| 密度 | ISO1183 | – | g/cm3 | 1.22 | 1.12 | 1.30 | 1.05 | 1.02 | 1.07 | 1.02 | 1.01 |

今後ますます需要が高まるリチウムイオンバッテリーモジュールの

周辺部材向け樹脂材料として、

各部品の要求性能に合わせた『ダイセルPP』製品を紹介しました。

他にも多種グレードを取り揃えており、個別開発のご相談も可能です。

詳しくは、以下よりご相談ください。

バイオ由来素材を活用した

樹脂コンパウンド製品

トピックス

ノバセルは日々多様化・複雑化・高度化していく市場ニーズに対応する高機能性樹脂コンパウンド製品を展開しています。用途実績は、自動車・日用品・家電OA・スポーツ等 幅広い分野にわたります。

今回はバイオ由来の素材を活用した機能性コンパウンド製品を紹介します。

1. 高機能PA

樹脂コンパウンドにおける

植物由来ポリアミド

の活用

『ノバロイA』・『ダイセルPA』は、要求特性に応じて各種ポリアミド(PA)樹脂の特性を

生かしながら設計開発したコンパウンド製品です。

植物由来ポリアミドも積極的に活用しており、高性能化・高機能化が可能です。

以下では実際に採用されている製品例を挙げて説明します。

[製品例1]ノバロイ XBG828:

植物由来ポリアミドベース

高剛性グレード

XBG828は植物由来ポリアミドPA610樹脂の低吸水性を生かしつつ、カーボン繊維を高濃度配合することで機械強度と寸法安定性を向上させた高剛性グレードです。

軽量性もあり、自転車部品に長く使用されています。

PA610樹脂は「ひまし油」が原料のセバシン酸(COOH-(CH2)8-COOH)とヘキサメチレンジアミン(石油由来)をモノマーとして製造されるポリアミド樹脂であり、炭素基準で63%がバイオマス由来です。

[製品例2]ダイセルPA AH39L4:

植物由来ポリアミドベース

高機能グレード

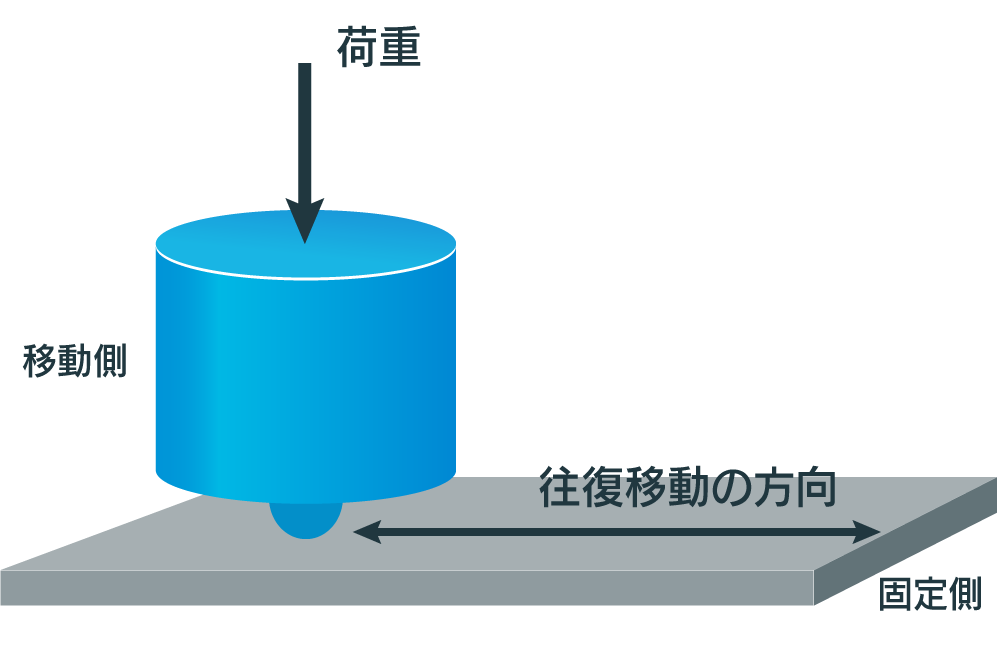

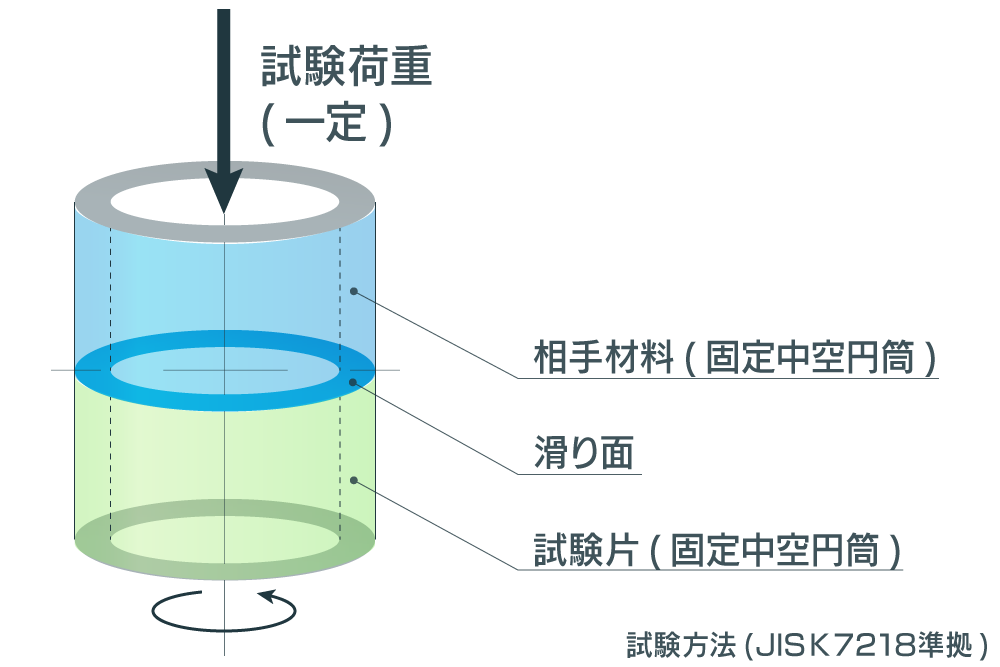

AH39L4は同じく植物由来ポリアミドPA610樹脂をベースに摩耗性を低減し、持続的帯電防止特性を付与したグレードです。合わせて剛性・耐衝撃性・耐熱性のバランスを整えました。

摺動性部品・回転部品に適しています。

| 特殊特性 | 測定方法 | 測定結果 |

|---|---|---|

| 帯電防止性 (表面抵抗率) |

ASTM D257 | 1 × 1013 Ω |

| 低摩耗性 (動摩擦係数) |

往復摺動試験 | 0.1 gf |

- 試験条件

- 荷重: 100 g

- 摺動速度: 50 mm/sec

- 摺動回数: 1,000 回

- 相手材: 同材

表:植物由来ポリアミドベース製品物性表

| 特性 | 測定方法 | 測定条件 | 単位 | XBG828 | AH39L4 |

|---|---|---|---|---|---|

| 引張強さ | ISO 527 | – | MPa | 160 | 84 |

| 曲げ強さ | ISO 178 | – | MPa | 270 | 95 |

| 曲げ弾性率 | ISO 178 | – | MPa | 12,800 | 3,100 |

| ノッチ付シャルピー衝撃強さ | ISO 179 /1eA | 23 ℃ | kJ/m2 | 8 | 14 |

| 荷重たわみ温度 | ISO 75 | 1.80 MPa | ℃ | 200 | 120 |

| 0.45 MPa | ℃ | 220 | 210 | ||

| 密度 | ISO 1183 | – | g/cm3 | 1.16 | 1.18 |

2. セルロース

ミクロフィブリルを配合した

PP樹脂コンパウンド

『セルブレンC』

『セルブレンC』はポリプロピレン(PP)樹脂に、

木材パルプを解砕して得られるセルロースミクロフィブリルを独自技術により複合化した、

地球にやさしい熱可塑性樹脂材料です。

セルロースはグローバルな資源分布が均等のため、特定の国・地域に依存しません。また非可食性バイオ資源であり、食料資源に影響を与えません。

石油由来のPP樹脂に対し植物由来の素材を配合することで、製品(成形物)のバイオマス度向上に寄与します。またセルロース繊維は有機物で、PP樹脂と同様に燃焼するため燃焼残渣が無く廃棄物削減につながります。

セルロース繊維は代表的な無機繊維より低密度のため、高濃度でも軽量となります(セルロース 1.5 ⇔ ガラス 2.6)。

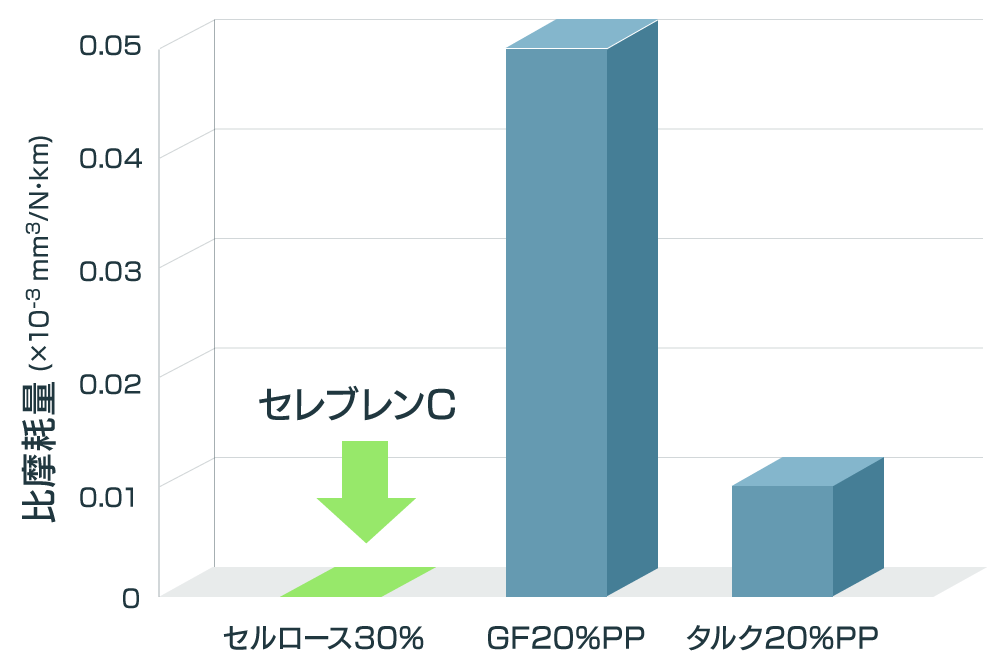

さらにタルクなどの無機フィラーとは異なり、鋼材(相手材)をほとんど摩耗させません。

表:無機繊維との特性比較

| 繊維種 | 密度(g/cm3) | 弾性率(g/d) | 強度(g/d) | |

|---|---|---|---|---|

| セルロース系 | 木材パルプ | 1.5 | 150〜550 | 7.8〜14 |

| 無機系 | 炭素繊維 | 1.8 | 1,450〜1,850 | 30〜37 |

| ガラス繊維 | 2.6 | 330 | 14 | |

| スチール | 7.15 | 330 | 6.3 | |

図:セルブレンCと各種フィラー配合PP材との摩耗性比較

- 相手材料: 鋼材(S45C)

- 滑り線速度: 15 cm/sec

- 面圧: 10 kgf/cm2

- 接触面積: 2 cm2

- 摺動時間: 24 hrs

- 摺動距離: 12.96 km

セルブレンCの主なグレードラインナップには次表のような3種類があります。セルロース繊維濃度は最大で54%の配合が可能で、マスターバッチとしても利用できます。表のグレードはパルプ原料に木材パルプを採用しています。他に竹パルプ由来のセルロース繊維を複合化した製品も上市しています。

表:セルブレンCの主要グレードラインナップ

| 特性 | 測定方法 | 測定条件 | 単位 | CP114 | PBG150 |

|---|---|---|---|---|---|

| セルロース繊維濃度 | – | – | wt% | 40 | 54 |

| 引張強さ | ISO 527 | – | MPa | 46 | 50 |

| 曲げ強さ | ISO 178 | – | MPa | 80 | 83 |

| 曲げ弾性率 | ISO 178 | – | MPa | 4,600 | 5,500 |

| ノッチ付シャルピー衝撃強さ | ISO 179 /1eA | 23℃ | kJ/m2 | 3 | 2 |

| 荷重たわみ温度 | ISO 75 | 0.45 MPa | ℃ | 155 | 155 |

| 密度 | ISO 1183 | – | g/cm3 | 1.07 | 1.14 |

セルブレンCは音響特性に優れ、楽器部品などを中心に採用されています。

現在、自動車内装用途などへの展開を見据えた射出成形用高流動グレードや建材利用を想定した押出用途での活用を検討しています。

今回はバイオ素材を生かした製品群として、植物由来ポリアミドを活用した高機能PAコンパウンドや、セルロース繊維複合樹脂『セルブレンC』を紹介しました。

これらの製品につきましては、以下よりご相談ください。

成形加工機洗浄用プラスチック

(樹脂用パージ剤) セルパージ

によるエンプラの洗浄

トピックス

プラスチック材料の成形において、同一の機械で多色、多材料を成形する場合、色替えや材料替えなどの段取り替え作業が必要となります。これら作業を効率よく進めるため、パージ剤が用いられます。

パージ剤に求められる性能として、

- ・洗浄力(少量で完全に洗浄できること)

- ・低残留性(成形機内に残らず、次材影響を及ぼさないこと)

があります。

今回の記事では、次の3点を解説し、当社製品の成形加工機洗浄用プラスチック『セルパージ』をご使用いただくメリットをご紹介します。

- 1. セルパージの作用機構

- 2. セルパージのおすすめグレード

- 3. 高温成形エンプラの洗浄に適したセルパージ

1. セルパージの作用機構

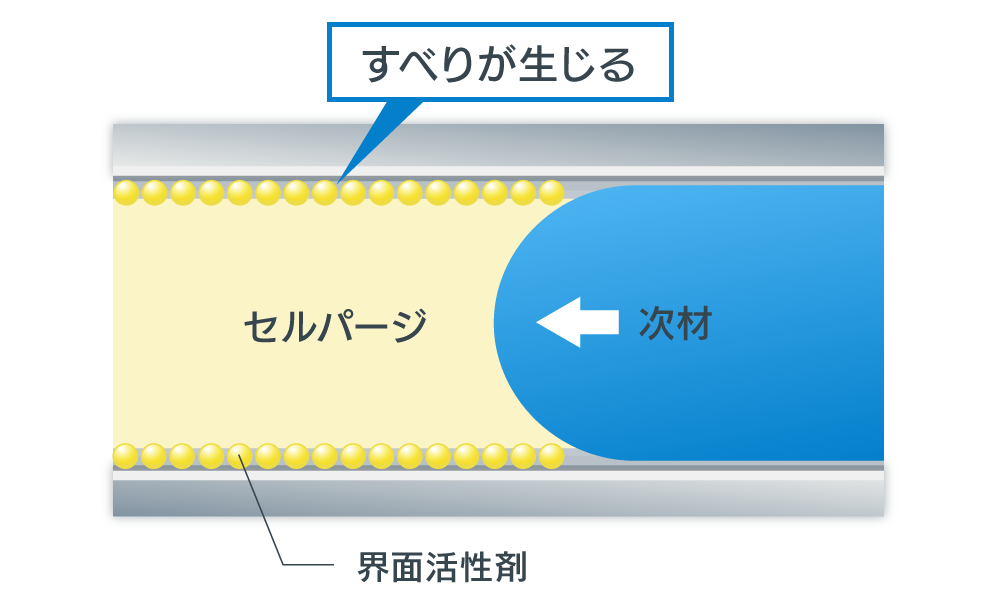

セルパージはシリンダーやスクリュー内壁の界面張力に着目したパージ剤です。

例えば、フッ素樹脂加工処理したフライパンの上に水や油があるとはじいて玉のようになり、食材のヤケ焦げ付きを防止できますが、これと同じ理屈を利用します。

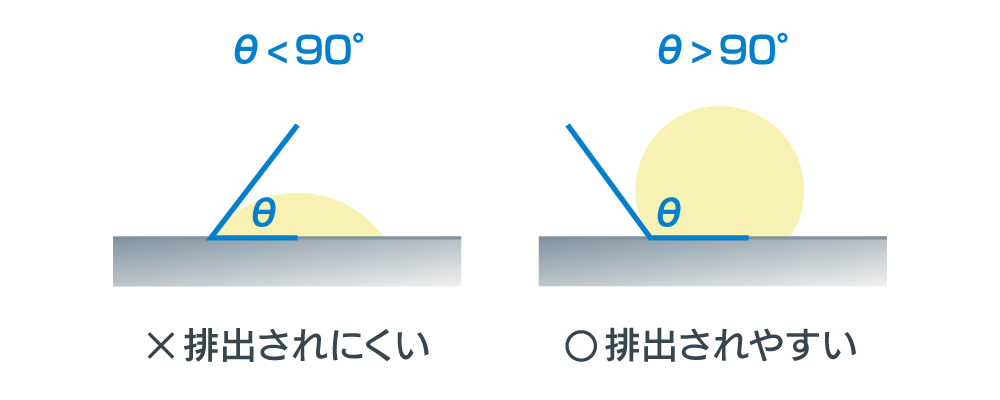

セルパージは樹脂とシリンダー等の成型機内部の金属表面の2者間の界面張力を制御し、接触角θを大きくした状態に変化させることで、前材をスムーズに排出します。

粘度だけに頼らない設計で

安心

通常、パージ材は前材料よりも高粘度の樹脂を使用することが有効とされていますが、セルパージは粘度だけに頼らない設計となっておりますので、他のパージ材よりも残留しにくく、安心して次材をご使用いただけます。

ぐんぐん押し出すセルパージ

[ホットランナー金型も エアショットでパージ(洗浄)できます!] (音声有り)

以上から、当社製品の『セルパージ』は次のような特徴を有する、大変便利なパージ剤です。

- ・高洗浄・低残留であることから、段取り替えの時間を短縮できます。

- ・樹脂の廃棄量や材料のロスが減らせるので、環境にもやさしく、経済的です。

- ・異物不良の発生率を低減でき、異物や炭化異物の除去にも効果的です。

2. セルパージの

おすすめグレード

種々のエンプラに対しては

セルパージグレード 『NX-VN2』および『NX-VG2』 が有効です。

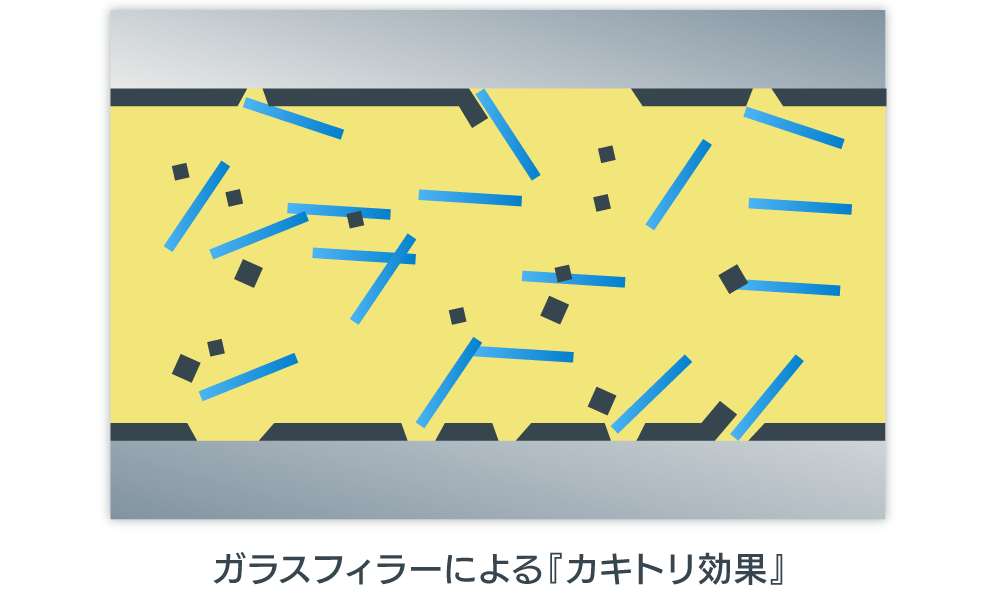

特に、NX-VG2は界面活性剤に加えて、ガラスフィラーが配合されており、フィラーがシリンダー表面をこすりながら流れる「カキトリ効果」も加わることで、幅広いエンプラに対して使用することができます。

3. 高温成形エンプラの洗浄に

適したセルパージ

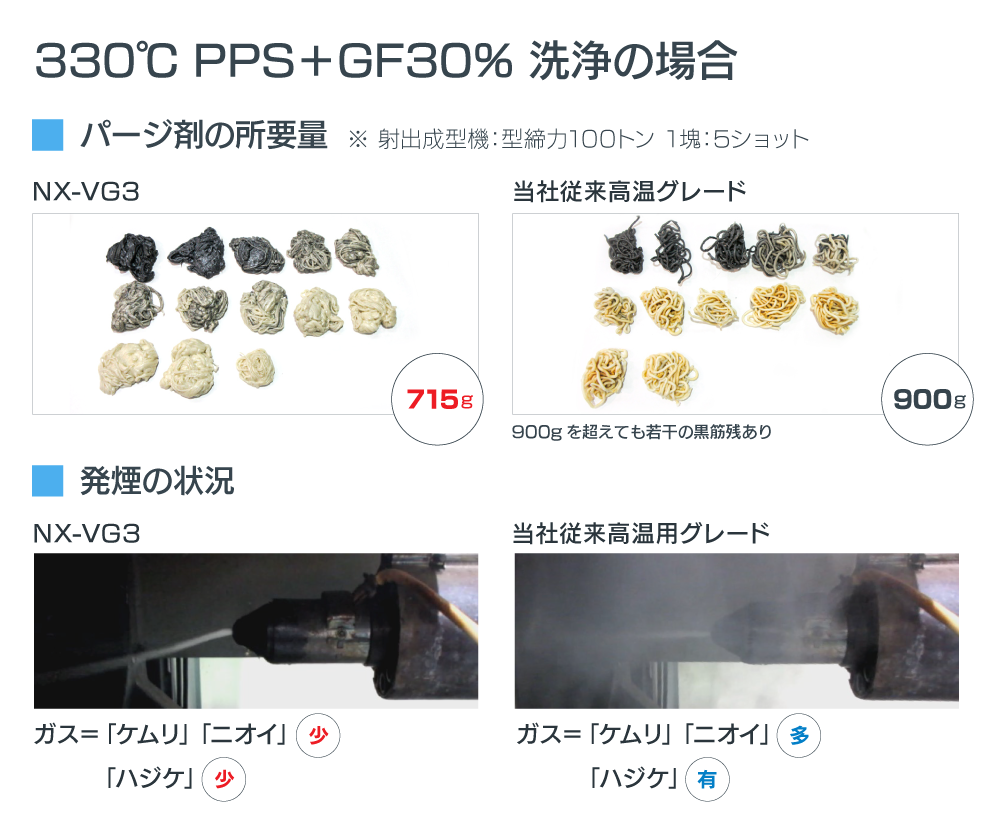

さらに、これまで課題であった

高温使用時でのパージ剤のハジケによる作業環境の悪化

を解消するため、新たなグレード NX-VG3 を開発しました。

300℃以上での使用を想定し、配合を見直すことで、界面張力を生かした洗浄力や、自己排出性はそのままに、高温でもガス、ハジケが少なく、非常に扱いやすいグレードとなっています。

実際に使用されたユーザーからも「ハジケやガスの発生がなくなり、非常に扱いやすくなった」との声をいただいております。

セルパージ製品の各種グレードラインナップや、詳しいご使用方法は、

セルパージ特設サイトを是非ご覧ください。

電気配線網において

活用されるPA樹脂

特殊コンパウンド製品

トピックス

プラスチック材料の基本的な特性のひとつに絶縁性能があります。

なかでもPBT系樹脂は安定した絶縁性能があり、安全性のための難燃性能が付与されて電気製品に多く使用されます。

当社でも成形性や製品の寸法安定性が改良されたPBT/ABSアロイ樹脂『ノバロイB』シリーズを電気製品向け材料としてラインナップしています。

身近な生活や産業活動を支える電気配線網における

受配電設備ではさらに過酷な要求性能も

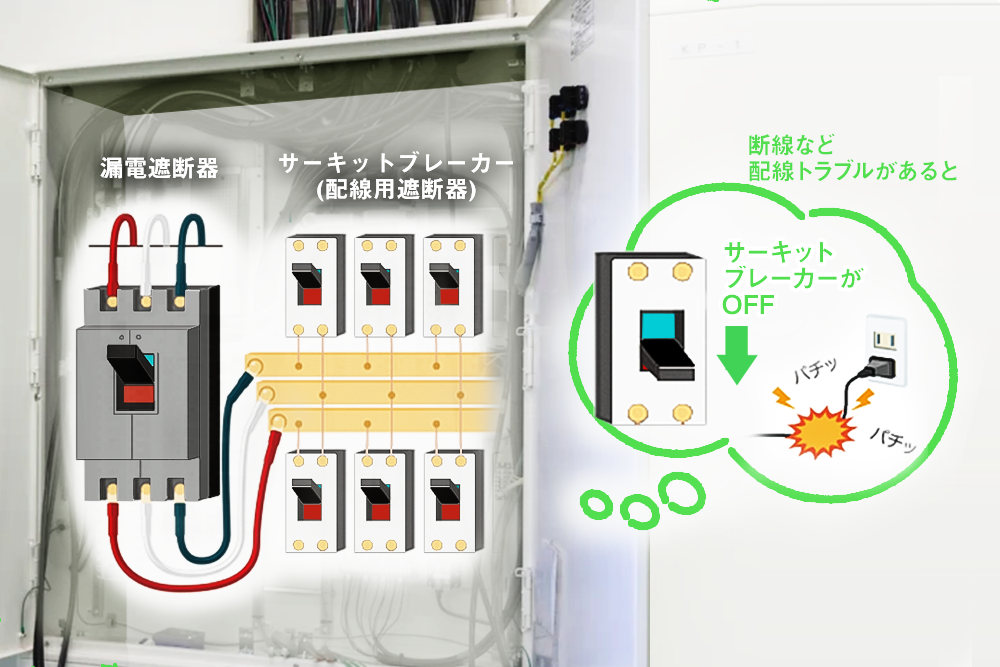

今回は電気配線網の安全を守る配線用遮断器(サーキットブレーカー)に着目します。

配線用遮断器は、容量の小さい家庭用「MCB」と中~大容量の産業用「MCCB」に大別されます [表1]。

プラスチック材料は筐体部品などに使用されますが、短絡時の火災発生リスクを最小化するために、やはり難燃性能が必要です。

表1.配線用遮断器の分類

| 配線用遮断器 | JIS規格 | 定格電圧 | 定格電流 | 定格短絡遮断容量 |

|---|---|---|---|---|

| 住宅用:MCB (*1) | JIS C 8211 | DC300V以下 | 150A以下 | 25kA以下 |

| 産業用:MCCB (*2) | JIS C 8201-2-1 | DC1000V以下 又はAC1500V以下 |

– | – |

(*1) Miniature Circuit Breaker

(*2) Molded Case Circuit Breaker

とりわけ産業用MCCBの領域では、電気容量(遮断容量)が大きいため短絡時に非常に強い物理的衝撃が発生し、プラスチック材料には高い靭性が合わせて要求されます。

このような場面では、PBT系樹脂よりも

靭性に優れるPA系樹脂や熱硬化性樹脂の方が適しています。

ノバセルは

高靭性且つ高難燃性の

PA樹脂特殊コンパウンドを

開発

ノバセルは生産性で優位性のある射出成形用材料として高靭性且つ高難燃性のPA樹脂特殊コンパウンド『ノバロイA58SX』(以下、A58SX)を開発し、主にMCCBに分類される高容量配線用遮断器の筐体用材料として提供しています。

A58SXでは、高い靭性を発現させるために、剛性を維持しながら破壊伸びが大きくなることを両立させました。

高剛性のためにガラス繊維を高充填(50重量%)しながらも、樹脂マトリックスは延性が高められています [図1]。耐衝撃性においても、A58SXはPBT系樹脂よりも優れています [図2]。

図1.応力-ひずみ曲線

図2.シャルピー衝撃強さ

※比較材料として家庭用MCBに使用可能な、ガラス繊維強化難燃PBT/ABS樹脂『B5526』(GF30%)の特性を引用

A58SXは、大電流を取り扱う産業用MCCB製品に適合するため、PA樹脂でありながら高い難燃性能を実現しています。

表2.A58SXの難燃性能

| 特性 | 測定方法 | 単位 | A58SX | 比較:B5526 |

|---|---|---|---|---|

| 燃焼性 | UL94 | – | V-0/0.8mm | V-0/1.5mm |

| 熱線による発火(HWI) | UL746A | sec (PLC) | 120 (0)/1.0mm | 24 (3)/1.5mm |

| 高電流アーク発火(HAI) | UL746A | アーク数 (PLC) | 150 (0)/1.0mm | 35 (2)/1.5mm |

| IECトラッキング(CTI) | IEC 112 | V (PLC) | 518 (1)/3.0mm | 210 (3)/3.0mm |

高い機械強度と難燃性を有するA58SXは、

実際のMCCB製品に課せられる過酷な大電流遮断テストでも

破損せずにクリアしました。

電気設備における配線機器は、通常長年にわたって使用されます。

設置場所の多くは屋内ですが、使用期間中の保守・点検作業において

確実に識別されることが重要となります。

A58SXは樹脂設計において耐候性が考慮されており、

また耐久性のあるレーザーマーキング印字も可能です。

スマートグリッド(次世代送電網)が整備されていく中で、

A58SXは電気配線網を構成する部品材料の一端を担っています。

今後、太陽光・風力などの再生可能エネルギー利用や、

EV・PHEVなどの電気自動車の普及によって

家庭で取り扱う電力規模が大きくなれば、

A58SXのような高靭性・高難燃性コンパウンドの活躍分野が

さらに広がることが予想されます。

ノバセルはこのような高機能特殊コンパウンド製品の設計開発に

より一層注力してまいります。

ノバロイ A58SX

高靭性 高難燃

高難燃

| 特性 | 測定方法 | 測定条件 | 単位 | |

|---|---|---|---|---|

| 引張強さ | ISO527 | – | MPa | 148 |

| 曲げ強さ | ISO178 | – | MPa | 250 |

| 曲げ弾性率 | ISO178 | – | MPa | 15,000 |

| ノッチ付きシャルピー 衝撃強さ |

ISO179/1eA | 23℃ | kJ/m2 | 16 |

| 荷重たわみ温度 | ISO75 | 1.80MPa | ℃ | 201 |

| 燃焼性 | UL94 | – | – | V-0 /0.8mm |

| 熱線による発火(HWI) | UL746A | 1.0mm | sec (PLC) | 120(0) |

| 高電流アーク発火(HAI) | UL746A | 1.0mm | アーク数 (PLC) | 150(0) |

| IECトラッキング(CTI) | IEC112 | 3.0mm | V (PLC) | 518(1) |

| 密度 | ISO1183 | – | g/cm3 | 1.73 |

詳しくは、以下よりご相談ください。

- 関連記事

- エンプラアロイ樹脂 ノバロイ

軽量かつ高難燃!電動車搭載のバッテリー周辺部品用PP樹脂

トピックス

EVの多くは走行用モーターの駆動用電源としてリチウムイオン電池を採用しており、高出力化のため複数のバッテリーモジュールを内蔵したバッテリーシステム(バッテリーパック)が車室下部に収納されます。

バッテリーパックは概して大型であり、電費(EVにおける“燃費”)向上の観点から、軽量化が切実な課題となっていることはよく知られています。

一方リチウムイオン電池からなるEV駆動用バッテリーシステムに対しては、近年国際的または各国固有の安全性基準が設けられており、国連規格 UN ECE R100-02. Part II や中国 GB38031-2020 はその代表的なものです。

例えば UN ECE R100-02.Part II では、9項目の安全性試験が定められており、振動、衝撃、 圧壊、外部短絡、過充電、過放電、過昇温、ヒートサイクル、耐火、のような試験に合格しなければいけません。

参考: 国土交通省 HP 001151001.pdf (mlit.go.jp)

ノバセルは

耐火試験に着目

軽量かつ高難燃の

樹脂材料の開発に着手

ノバセルは、バッテリーシステム軽量化のため、バッテリーパック筐体または周辺部品の樹脂化を考察する中で、とくに耐火試験に着目し、軽量かつ高難燃の樹脂材料の開発に着手しました。

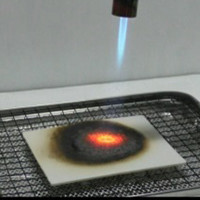

UN ECE R100-02. Part II の耐火試験では、バッテリーパックまたは車両の下部で燃料に点火し、トータル130秒間火炎に曝したのち、火源が取り除かれます。 爆発の兆候が無ければ合格

高難燃樹脂材料の開発においては、

樹脂成形物に130秒間火炎を近づける試験を実施し、

試験中と試験後の状態を確認しました。

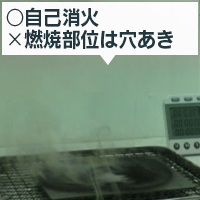

当社の従来のハロゲン系難燃PPグレード(GF強化)は、

火炎を近づけると着火・燃焼し、試験後自己消火するものの、

燃焼部位は「穴」となり崩落しました。

試験前(平板状成形物)

試験中(30秒経過)

130秒後(試験終了)

試験後

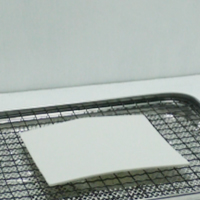

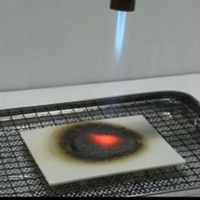

新規開発した非ハロゲン系高難燃PPグレード(GF強化)『ダイセルPP PG6N5』は、

同じ燃焼試験において、火炎を近づけても赤熱するのみで、

試験後は赤熱部位が自己消火するだけでなく、形状も保持していました。

試験前(平板状成形物)

試験中(30秒経過)

130秒後(試験終了)

試験後

バッテリーパック筐体には、現在は主に金属材料が使用されていますが、

同じ形状で『ダイセルPP PG6N5』を用いれば

厚みの違いを考慮しても約20〜40%程度の軽量化が可能です。

このようなことから、『ダイセルPP PG6N5』を、

リチウムイオン電池を利用する

EVの駆動用バッテリーパック

筐体の一部または周辺部品用材料として推奨致します。

ダイセルPP PG6N5

高難燃 軽量/低密度

軽量/低密度

| 特性 | 測定方法 | 測定条件 | 単位 | PG6N5 |

|---|---|---|---|---|

| メルトマスフローレート | ISO1133 | 230℃/2.16kg | g/10min | 8 |

| 引張強さ | ISO527 | – | MPa | 82 |

| 曲げ強さ | ISO178 | – | MPa | 138 |

| 曲げ弾性率 | ISO178 | – | MPa | 8,700 |

| ノッチ付きシャルピー 衝撃強さ |

ISO179/1eA | – | kJ/m2 | 10 |

| 荷重たわみ温度 | ISO75 | 1.80MPa | ℃ | 150 |

| 荷重たわみ温度 | ISO75 | 0.45MPa | ℃ | 160 |

| 燃焼性 | UL94 | – | – | V-0 /1.5mm BK |

| 密度 | ISO1183 | – | g/cm3 | 1.30 |

詳しくは以下よりご相談ください。

- 関連記事

- PP複合樹脂 ダイセルPP

ノバセル株式会社

ノバセル株式会社