News Release

ニュースリリース

軽量かつ高難燃!電動車搭載のバッテリー周辺部品用PP樹脂

トピックス

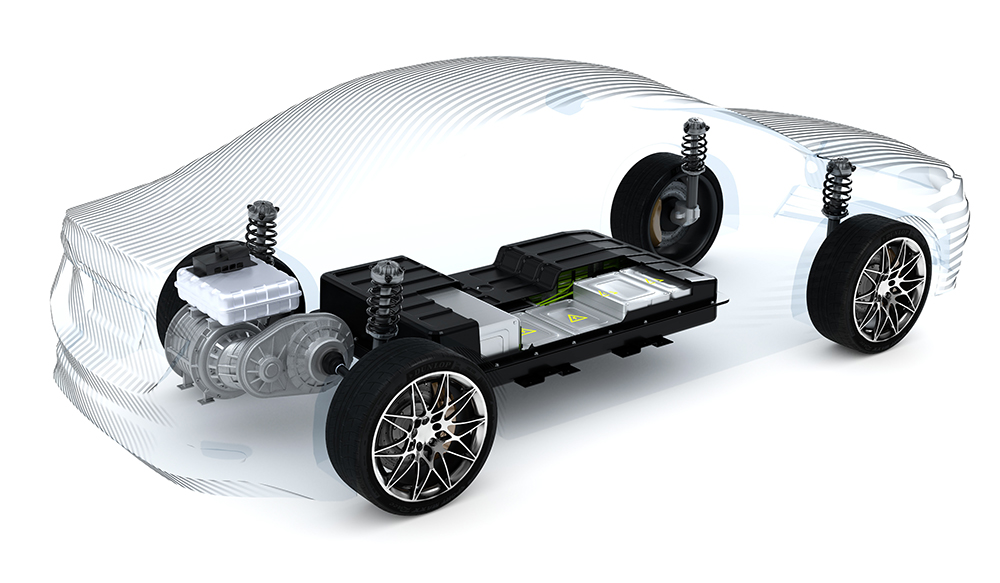

EVの多くは走行用モーターの駆動用電源としてリチウムイオン電池を採用しており、高出力化のため複数のバッテリーモジュールを内蔵したバッテリーシステム(バッテリーパック)が車室下部に収納されます。

バッテリーパックは概して大型であり、電費(EVにおける“燃費”)向上の観点から、軽量化が切実な課題となっていることはよく知られています。

一方リチウムイオン電池からなるEV駆動用バッテリーシステムに対しては、近年国際的または各国固有の安全性基準が設けられており、国連規格 UN ECE R100-02. Part II や中国 GB38031-2020 はその代表的なものです。

例えば UN ECE R100-02.Part II では、9項目の安全性試験が定められており、振動、衝撃、 圧壊、外部短絡、過充電、過放電、過昇温、ヒートサイクル、耐火、のような試験に合格しなければいけません。

参考: 国土交通省 HP 001151001.pdf (mlit.go.jp)

ノバセルは

耐火試験に着目

軽量かつ高難燃の

樹脂材料の開発に着手

ノバセルは、バッテリーシステム軽量化のため、バッテリーパック筐体または周辺部品の樹脂化を考察する中で、とくに耐火試験に着目し、軽量かつ高難燃の樹脂材料の開発に着手しました。

UN ECE R100-02. Part II の耐火試験では、バッテリーパックまたは車両の下部で燃料に点火し、トータル130秒間火炎に曝したのち、火源が取り除かれます。 爆発の兆候が無ければ合格

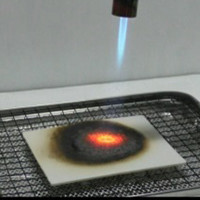

高難燃樹脂材料の開発においては、

樹脂成形物に130秒間火炎を近づける試験を実施し、

試験中と試験後の状態を確認しました。

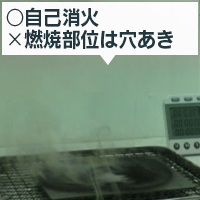

当社の従来のハロゲン系難燃PPグレード(GF強化)は、

火炎を近づけると着火・燃焼し、試験後自己消火するものの、

燃焼部位は「穴」となり崩落しました。

試験前(平板状成形物)

試験中(30秒経過)

130秒後(試験終了)

試験後

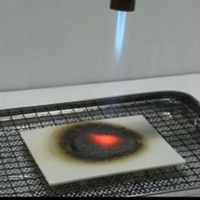

新規開発した非ハロゲン系高難燃PPグレード(GF強化)『ダイセルPP PG6N5』は、

同じ燃焼試験において、火炎を近づけても赤熱するのみで、

試験後は赤熱部位が自己消火するだけでなく、形状も保持していました。

試験前(平板状成形物)

試験中(30秒経過)

130秒後(試験終了)

試験後

バッテリーパック筐体には、現在は主に金属材料が使用されていますが、

同じ形状で『ダイセルPP PG6N5』を用いれば

厚みの違いを考慮しても約20〜40%程度の軽量化が可能です。

このようなことから、『ダイセルPP PG6N5』を、

リチウムイオン電池を利用する

EVの駆動用バッテリーパック

筐体の一部または周辺部品用材料として推奨致します。

ダイセルPP PG6N5

高難燃 軽量/低密度

軽量/低密度

| 特性 | 測定方法 | 測定条件 | 単位 | PG6N5 |

|---|---|---|---|---|

| メルトマスフローレート | ISO1133 | 230℃/2.16kg | g/10min | 8 |

| 引張強さ | ISO527 | – | MPa | 82 |

| 曲げ強さ | ISO178 | – | MPa | 138 |

| 曲げ弾性率 | ISO178 | – | MPa | 8,700 |

| ノッチ付きシャルピー 衝撃強さ |

ISO179/1eA | – | kJ/m2 | 10 |

| 荷重たわみ温度 | ISO75 | 1.80MPa | ℃ | 150 |

| 荷重たわみ温度 | ISO75 | 0.45MPa | ℃ | 160 |

| 燃焼性 | UL94 | – | – | V-0 /1.5mm BK |

| 密度 | ISO1183 | – | g/cm3 | 1.30 |

詳しくは以下よりご相談ください。

- 関連記事

- PP複合樹脂 ダイセルPP

ノバセル株式会社

ノバセル株式会社